InAs/GaSb超晶格光敏芯片与读出电路采用倒装互连的形式构成红外探测器芯片。红外光透过GaSb衬底后,被InAs/GaSb光敏材料吸收而转换为电信号;经互连电路的读出、转换、放大和除噪声处理后实现光电信号输出。因此,入射到光敏芯片上的红外光越强,探测器输出的电信号也越强,探测器成像效果就越好。但是,探测器正常工作时要降温到77 K。在此温度下,较厚GaSb衬底的红外透过率低,透过的红外光少,影响探测器的成像质量。其次,探测器制备过程在衬底表面留下明显的加工损伤,这些损伤也会影响器件的成像效果。因此迫切需要开发高表面质量探测器背减薄技术。

红外探测器芯片背减薄的主要方式有机械切削、机械抛光、机械化学抛光和化学抛光等。机械抛光会在衬底表面留下一定深度的损伤层,需要结合机械化学抛光或化学抛光去除。而GaSb材料活性大、带隙小,Sb基氧化物具有钝化作用,使得GaSb的纯化学抛光难以进行。

据麦姆斯咨询报道,近期,中国电子科技集团有限公司第十一研究所的科研团队在《红外》期刊上发表了以“InAs/GaSb Ⅱ类超晶格红外探测器背减薄技术研究”为主题的文章。该文章第一作者为王晓乾,主要从事超晶格红外探测器方面的研究工作。

本文采用机械抛光和机械化学抛光相结合的工艺减薄衬底,并系统研究机械化学抛光过程中抛光液pH值对衬底表面质量的影响。

实验

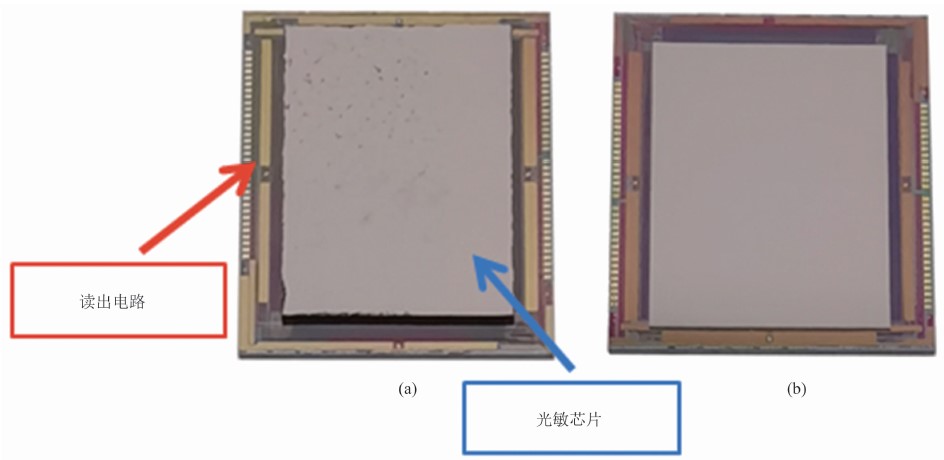

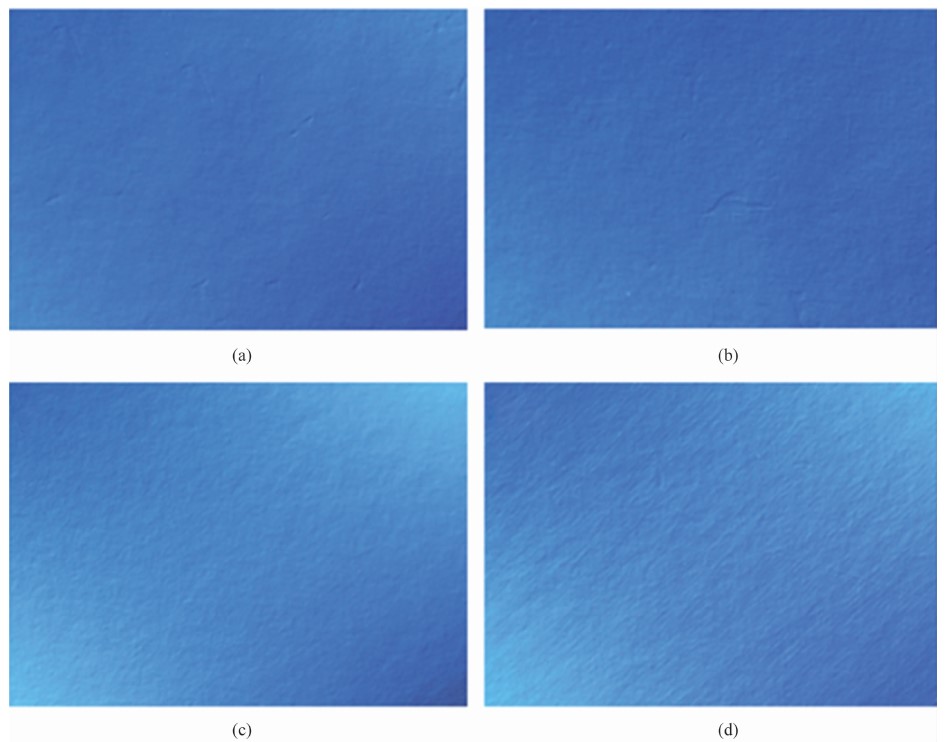

如图1所示,实验片为倒装互连后的红外探测器芯片。从图1(a)中可以看出,减薄前的探测器芯片的衬底厚度较大,且表面存在很多机械损伤。经背减薄后,探测器芯片的衬底厚度明显减小,表面的损伤也得到去除。

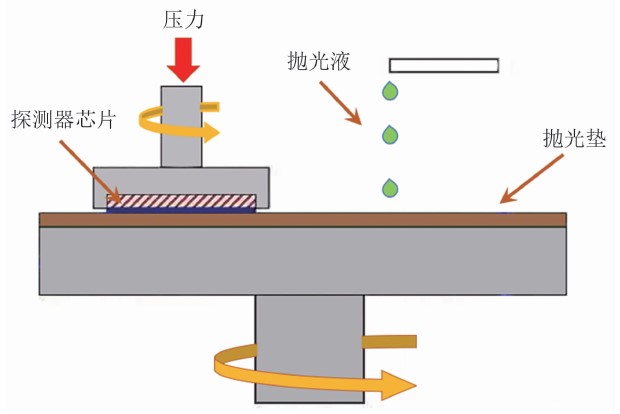

互连芯片的背减薄由粗抛光和精抛光两个过程完成。粗抛光选择磨料尺寸为3 μm的机械抛光,在机械作用下快速去除衬底。考虑到GaSb材料硬而脆,机械加工困难,单一机械磨削会在衬底表面留下划痕,所以粗抛光后要预留20 μm厚的衬底进行精抛光。精抛光是通过机械化学抛光方式消除粗抛光带来的机械损伤。机械化学抛光液由双氧水、磷酸、氢氧化钠和0.5 μm氧化铝磨料构成。实验选择PM5型抛光机,抛光过程示意图如图2所示。样品在粗抛光和精抛光工艺过程后,利用测厚显微镜测量减薄后的芯片高度,保证减薄后的衬底厚度剩余40 μm左右。

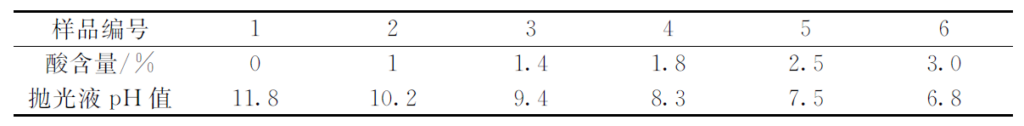

粗抛光削减了大部分衬底厚度,精抛光则用于去除机械损伤,改善表面质量。机械化学抛光是抛光液中氧化剂的化学腐蚀和磨料的机械磨削共同作用的结果,衬底的表面质量取决于该过程中化学作用与机械作用的相对强度。在保证抛光过程中压力和转速一定的情况下,通过磷酸溶液调配机械化学抛光液的pH值,调控抛光过程的化学作用强度,从而研究不同pH值抛光液对GaSb衬底的抛光效果。抛光液的pH值与加入酸含量的关系见表1。利用检测显微镜和原子力显微镜表征机械化学抛光后衬底的表面情况,初步判断不同pH值抛光液的化学作用与机械作用的相对大小。利用X射线双晶衍射法测试样品的损伤层,进一步确定不同pH值抛光液的抛光效果。

表1 抛光液pH值与磷酸体系溶液比例的关系

结果与讨论

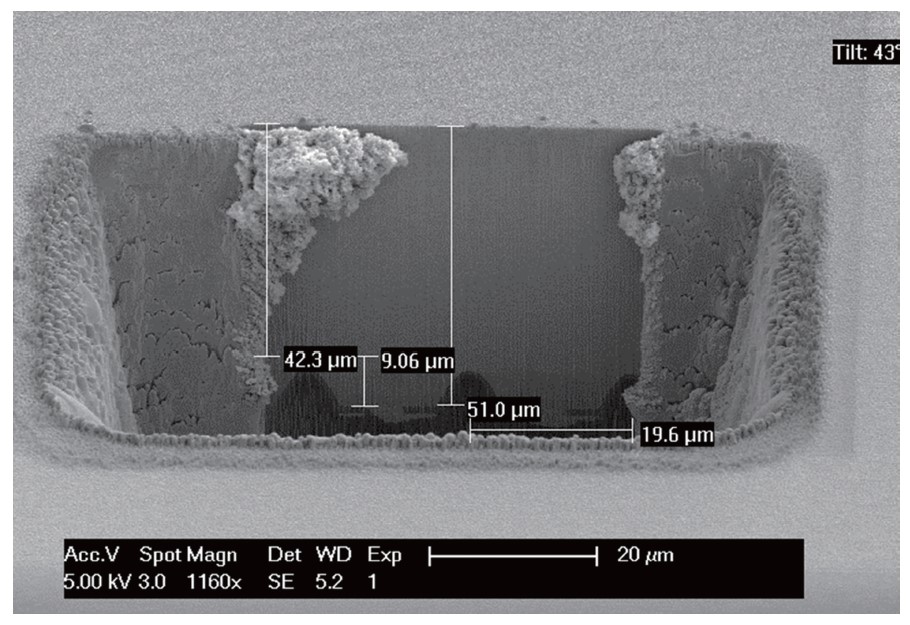

图3为聚焦离子束扫描电子显微镜(FIB-SEM)得到的微区解剖图像。可以看出,背减薄后的衬底厚度剩余42 μm左右。保留一定厚度的衬底,一方面能够满足探测红外光透过的要求,另一方面还能为深台面结构的光敏芯片提供足够支撑,保障芯片在开关机过程温度冲击下的稳定。

利用放大100倍的检测显微镜观察衬底表面(结果见图4)。其中没有添加磷酸溶液的抛光液的pH值为11.8,精抛光后衬底表面存在较多的腐蚀坑。由于机械化学抛光液与衬底作用,造成了过度腐蚀,在机械剥离作用下形成腐蚀坑。添加1%的磷酸体系溶液后,抛光液的pH值为10.2。此时衬底表面上的腐蚀坑数量明显减少。当添加1.4%的磷酸体系溶液后,抛光液的pH值为9.4。此时衬底表面平整光滑,没有出现明显的腐蚀坑,且表面也没有明显的机械划痕,说明机械与化学作用接近,具有很好的抛光效果。当pH值低于8.3后,衬底表面出现一些明显的划痕,此时的机械作用较强,机械摩擦产生划痕。

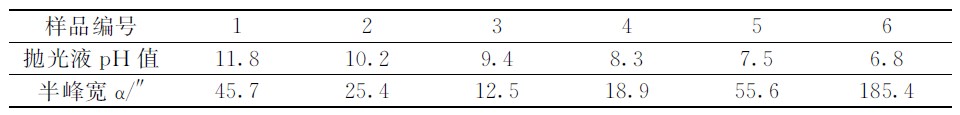

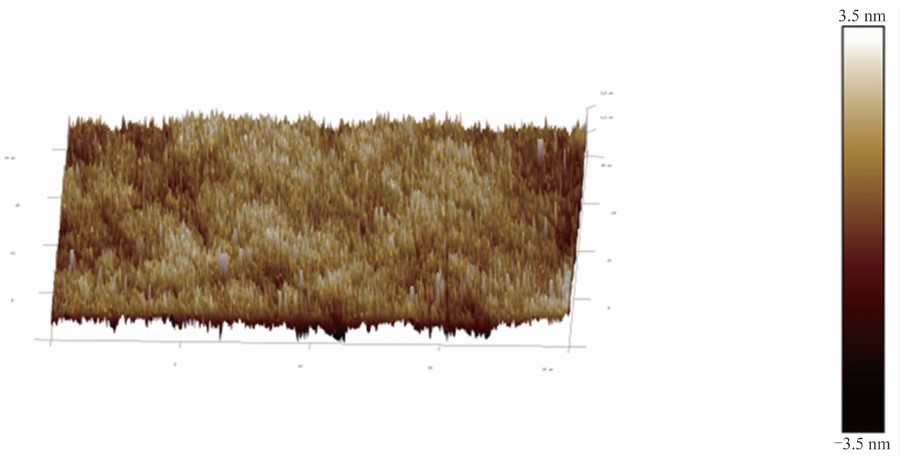

利用X射线双晶衍射法表征衬底损伤情况。测试结果列于表2中。可以看出,经pH值为9.4的机械化学抛光液抛光过的样品表面的加工损伤层最小,而随着抛光液pH值的降低,机械作用增强,机械作用相对强度增大,在衬底表面留下的机械划痕增多,表面损伤程度呈现增加趋势。而抛光液pH值过高时,存在化学腐蚀坑也使得衬底表面损伤程度较高。结合检测显微镜结果可以判断,当抛光液pH值为9.4时,更有利于获得高质量的衬底表面。利用原子力显微镜(AFM)表征抛光液(pH值为9.4)抛光后的衬底表面,获得的立体形貌如图5所示。可以看出,衬底表面粗糙度降低到2.6 nm。

表2 不同pH值抛光液对衬底的损伤

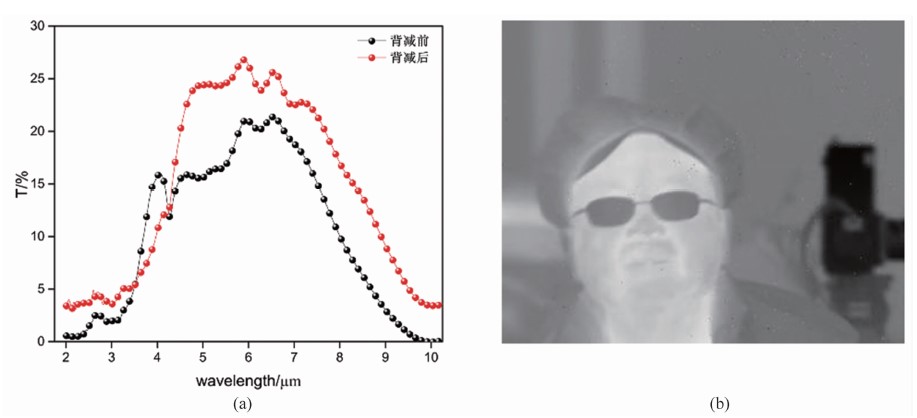

将该探测器芯片封装到微杜瓦内,测试减薄后红外探测器的光谱透过和成像情况(结果见图6)。从图6(a)中可以看出,背减薄前,探测器的光谱透过率均低于20%;背减薄后,探测器的光谱透过率有了明显增加,其中4.5~5.4 μm波段的透过率提升66%左右,5.4~10 μm波段的透过率提升25%左右。从图6(b)中可以看出,红外图像层次较分明,轮廓清晰,图像表面没有出现多余的线条和污点,说明InAs/GaSb Ⅱ类超晶格红外探测器件的背减薄工艺适配性好;机械化学抛光液的pH值为9.4时,获得了高表面质量的GaSb衬底,进而实现了高成像品质的红外探测器组件。

结束语

本文主要研究了InAs/GaSb Ⅱ类超晶格红外探测器芯片背减薄后的衬底情况。结果表明,机械化学抛光液的pH值显著影响机械化学抛光过程的化学作用强度。当pH值较高时,化学腐蚀作用明显,在衬底表面留下明显的腐蚀坑。当pH低于一定值时,化学腐蚀作用变差,机械作用相对增大,在衬底表面留下机械划痕。腐蚀坑和机械划痕的存在,都使得衬底表面损伤较大。而当抛光液的pH值为9.4时,机械作用强度与化学腐蚀强度相匹配,抛光后样品表面损伤小,粗糙度小,探测器组件成像效果好。机械抛光结合机械化学抛光的背减薄工艺,不仅可以实现衬底厚度的快速去除,而且还可以获得高质量衬底表面,为探测器组件的高品质成像提供支持。该工艺为Ⅱ类超晶格材料在红外探测领域的产业化发展奠定了重要基础。但是,这种背减薄工艺过程中长时间受外加压力作用,对探测器芯片的结构稳定性有一定影响,在成品率提升方面还有优化空间。

论文链接:

DOI: 10.3969/j.issn.1672-8785.2023.10.003