近年来,锑化物红外技术发展迅速,成为半导体技术的重要发展方向之一。锑化镓(GaSb)作为典型的Ⅲ-Ⅴ族化合物半导体,凭借其优异的性能成为锑化物红外光电器件的关键衬底材料。随着锑化物红外技术逐步成熟和应用,对GaSb单晶片的需求日益剧增的同时也提出更高的要求。GaSb单晶片质量直接影响着外延材料和器件性能,这就要求其具有大尺寸、更低的缺陷密度、更好的表面质量和一致性。

据麦姆斯咨询报道,近期,中国科学院半导体研究所、光电子材料与器件重点实验室、中国科学院大学和中国科学院大学材料科学与光电技术学院的科研团队在《人工晶体学报》期刊上发表了以“GaSb单晶研究进展”为主题的文章。该文章第一作者为刘京明。

本文介绍了GaSb晶体材料的性质和生长制备方法,梳理了国内外各机构的发展和研究进展,概述了GaSb在器件领域的应用情况,并对其发展前景和趋势进行了展望。

GaSb材料性质

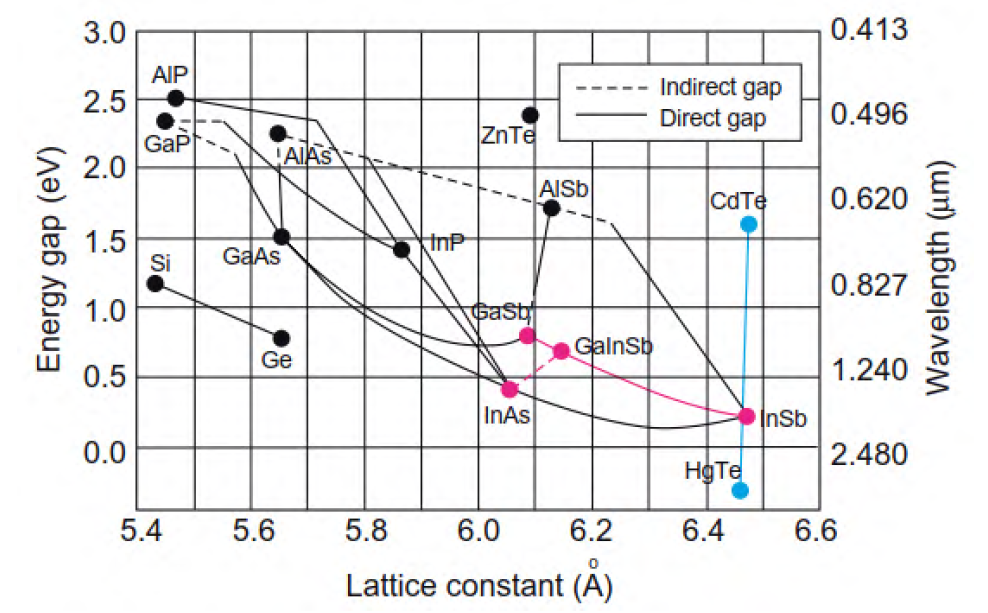

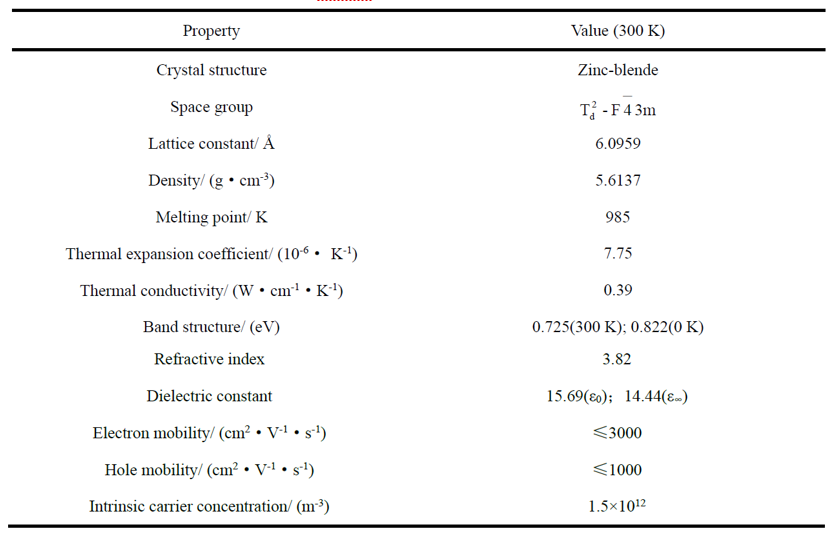

GaSb与InP、GaAs类似是典型的Ⅲ-Ⅴ族化合物半导体材料,同为立方晶系闪锌矿结构。GaSb晶体属于直接带隙,0 K下禁带宽度为0.822 eV,300 K下禁带宽度为0.725 eV,熔点为985 K。表1列出了GaSb晶体材料的基本参数。GaSb晶格常数6.0959 Å,与InAs、AlSb、InSb同属6.1 Å材料体系,且与GaInSb、InAsSb、InGaAsSb、AlGaAsSb等三元、四元化合物晶格匹配(见图1),是生长制备高质量锑化物外延材料的理想衬底。由于本征受主缺陷VGaGaSb的影响,非掺GaSb单晶导电类型表现为p型,受主缺陷浓度约为10¹⁷ cm⁻³。可通过晶体生长过程掺入施主或者受主杂质实现不同导电类型单晶制备,n型GaSb单晶一般可通过掺杂Te、Se或者S等施主杂质实现,p型单晶可通过掺杂Zn、Ge和Si等受主杂质实现。

表1 GaSb晶体材料基本参数

GaSb单晶生长方法

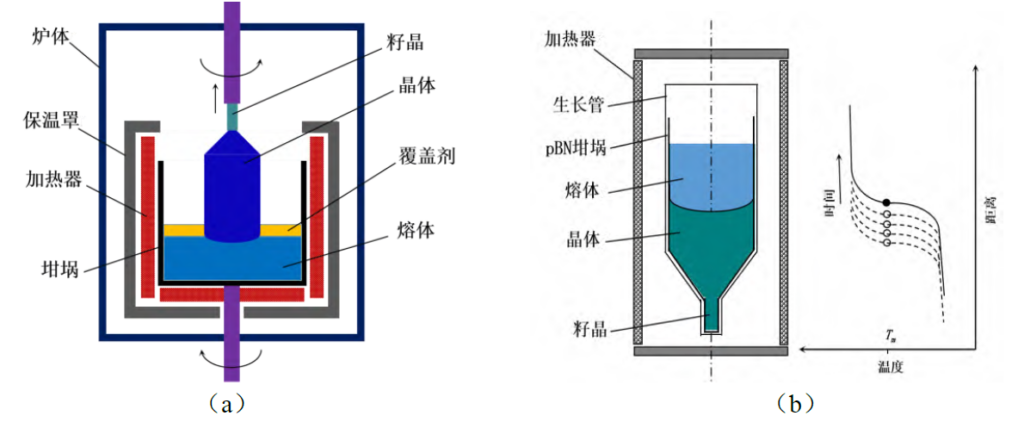

鉴于GaSb材料独特的光电性能及其在红外技术领域的应用前景,自上世纪五十年代就受到西方国家关注并开展了GaSb材料研究。欧美等发达国家对GaSb 晶体的制备技术开展了大量研究,开展的晶体生长实验方法包括液封直拉法(LEC)、垂直温度梯度凝固法(VGF)、垂直布里奇曼法(VB)、水平布里奇曼法(HB)等,甚至开展了附加磁场及太空微重力环境下的GaSb晶体生长实验。通过上述研究,使得GaSb单晶生长制备技术和材料质量得到了极大提升。目前生长GaSb单晶主要是通过LEC法和VGF/VB法,图2中分别展示了LEC法和VGF法生长原理图。

LEC法是对直拉法(CZ)的改进,通过在生长过程中通过采用覆盖剂(一般为B₂O₃或KCl+NaCl材料),覆盖剂一方面可以起到保温作用,可降低生长过程中的温度梯度;另一方面可以抑制熔体Sb的离解挥发,保障熔体的化学配比。LEC法的优点是生长过程中可以采用双坩埚结构进行GaSb多晶的原位合成和单晶生长,能够实现大尺寸单晶生长,周期短、效率高,是目前批量生产制备GaSb单晶的主流技术。VGF法和VB法类似,区别在于VGF法加热器和坩埚位置相对固定,通过控制热场降温实现熔体凝固结晶,而VB法是通过坩埚和加热器的相对移动实现凝固结晶。VGF/VB法能够实现晶体的自动控制生长,生长热场温度梯度低,材料位错密度较低,缺点是生长周期长,效率较低,是目前生产低位错InP、GaAs等单晶材料的主要技术途径。近年来,一些研究机构研究将该技术用于GaSb单晶生长,以期进一步降低材料位错缺陷密度,目前该技术处于实验阶段,尚未实现GaSb单晶批量生产应用。

GaSb单晶生长进展

国外进展

GaSb材料最早的报道来自1954年,Leifer等采用直拉法生长出GaSb单晶样品并进行了材料性能研究。经过几十年的发展,欧美等发达国家已经掌握了GaSb晶体材料的生长和加工技术。目前国际上GaSb材料的供应商主要是IQE集团和5N Plus集团。

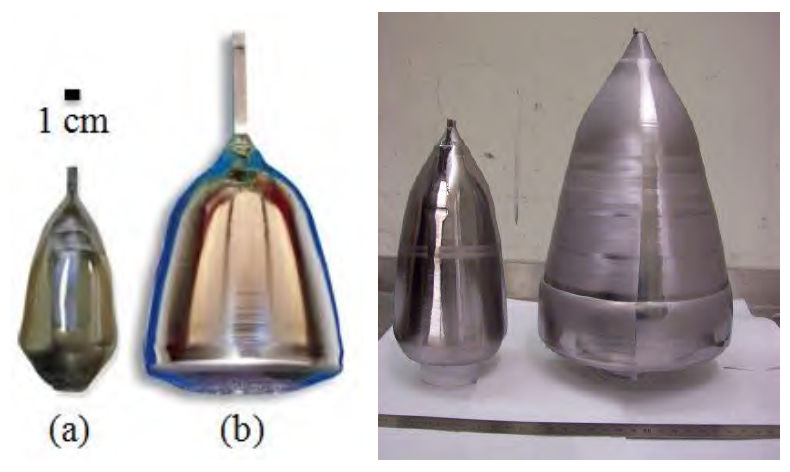

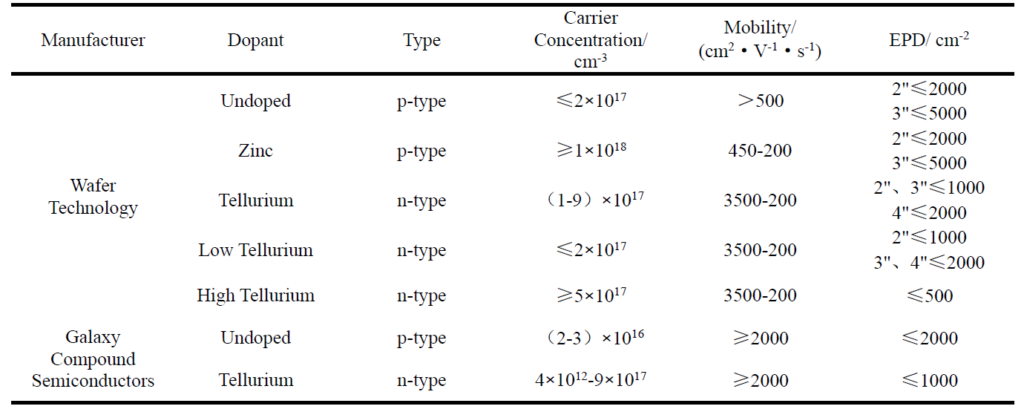

Wafer Technology公司成立于1957年,位于英国米尔顿·凯恩斯,是全球Ⅲ-Ⅴ族化合物半导体主要供应商,掌握多晶水平合成和单晶的LEC、VGF生长技术,产品涵盖GaAs、GaSb、InP、InSb、InAs等单晶片。Galaxy compound semiconductors 公司坐落于美国华盛顿州斯波坎市,主要开展GaSb和InSb单晶材料研制、生产和销售,是锑化物单晶材料重要供应商。这两家公司均采用LEC法开展GaSb单晶生长,目前均可提供2~4英寸商用GaSb单晶片,表2列出了其GaSb单晶主要参数。英国Wafer Technology公司生长的GaSb单晶尺寸最大达到7英寸,并制备出6英寸单晶片,平均位错密度3200 cm⁻²,是目前国际上报道的最高水平。图3为英Wafer Technology公司采用LEC法生长的2、4、5、7英寸GaSb单晶照片。

表2 IQE集团GaSb单晶参数

5N Plus集团总部位于加大拿魁北克省蒙特利尔,其在高纯元素生产、金属合成提纯、CZ法晶体生长等方面设备完备、技术成熟,在半导体领域产品涉及CdTe、CZT、ZnTe、Ge、InSb和GaSb等材料,是锑化物半导体材料的领先制造商。5N Plus集团依托其在Ge单晶和InSb单晶方面的技术基础自2014年起开始进行GaSb单晶制备技术开发并快速取得了很大进展,通过在晶体生长过程中控制熔体配比和生长环境气氛其采用无液封剂的直拉技术已生长出最大单晶尺寸达到6英寸的GaSb单晶。其生长的Te掺杂n型GaSb单晶载流子浓度约为10¹⁷ cm⁻³。图4为5N Plus集团报道的GaSb单晶技术研究进展。

国内进展

我国开展GaSb材料研究起步较晚,自上世纪八十年代起中国科学院长春物理研究所、中国科学院半导体研究所、中国科学院上海冶金研究所、北京有色金属研究总院、峨眉半导体材料研究所等单位陆续开展HB法、LEC法GaSb单晶生长技术研究,制备出掺锌p型和掺碲n型单晶样品,受限于当时GaSb应用需求限制,进展缓慢。本世纪初随着国内外超晶格红外焦平面红外探测技术的突破,带动了国内GaSb单晶的应用需求,我国GaSb单晶制备技术研究进入工程实用化阶段,极大推进了我国GaSb晶体材料的技术进步,为相关器件的科研生产奠定了良好基础。目前开展GaSb单晶制备技术研究的单位主要是中国科学院半导体研究所、中国电子科技集团公司第四十六研究所、武汉高芯科技有限公司等。

中国科学院半导体研究所是我国最早开展GaAs、InP、GaSb等Ⅲ-Ⅴ族化合物半导体单晶材料研究的单位之一,从上世纪九十年代开始进行GaSb材料研究,经过近三十年的发展,在单晶炉热场设计、单晶生长、晶片表面制备、材料缺陷等方面开展了大量工作,突破了从单晶生长到晶片加工等关键技术,积累了丰富的实践经验。目前中国科学院半导体研究所是国内GaSb材料的主要供应商,实现了2~4英寸n型和p型GaSb单晶片的批量生产应用,单晶性能与国外水平相当。中国科学院半导体研究所实验室最大GaSb单晶尺寸达到7英寸,目前正在开展6英寸晶片加工技术开发,图5为中国科学院半导体研究所采用LEC法生长的2~7英寸GaSb单晶。近年来,中国科学院半导体研究所与珠海鼎泰芯源晶体有限公司合作开展了GaSb产业化技术研究并实现了技术成果转化,目前珠海鼎泰芯源晶体有限公司已建成GaSb单晶片生产线,实现2~4英寸GaSb单晶片的批量生产,年产能约3万片。

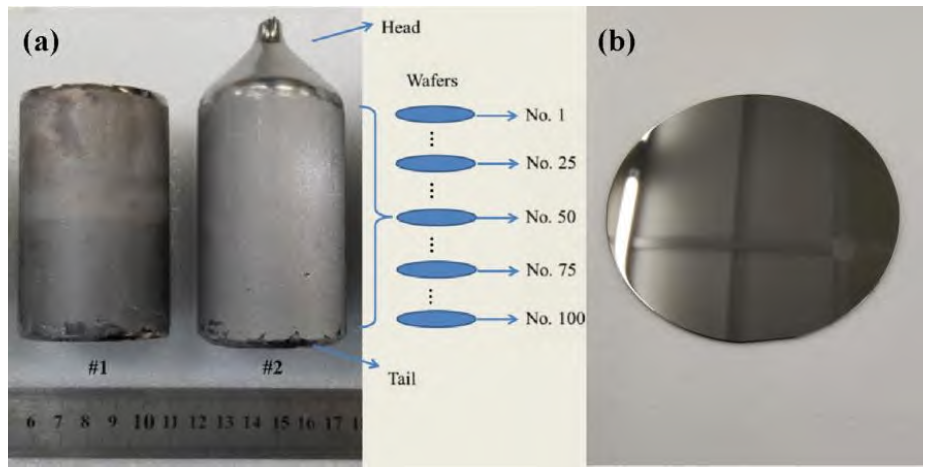

近年来,中国电子科技集团公司第四十六研究所和武汉高芯科技有限公司开展了VB法生长GaSb单晶的技术开发。中国电子科技集团公司第四十六研究练小正等2016年报道了其采用VB法生长GaSb晶体的研究,在等径温度梯度5~10 ℃/cm,生长速率为1 mm/h的条件下生长出非掺杂直径51 mm、等径长度为80 mm的单晶,单晶位错密度≤500 /cm²,FWHM为27 arcsec。武汉高芯科技有限公司Yan等2023年报道了利用温度动态补偿改进的VB法(TTDC-VB)生长出Te掺杂n型直径为53 mm、等径长度为85 mm的低位错单晶(见图6),单晶位错密度仅为5-72/cm²,FWHM为15 arcsec。

GaSb晶片表面研究进展

半导体晶片生产主要是通过抛光、清洗等加工工艺实现高质量表面的制备。GaSb材料具有较高的化学活性,易氧化,对表面制备工艺要求较高,较于GaAs、InP等材料具有更高的加工难度。随着器件外延工艺发展,对单晶片表面性能要求越来越苛刻,高质量表面制备成为GaSb单晶片研制的关键。为满足外延材料生长需求,要求单晶片表面要具备较低的粗糙度、较低的表面残留杂质和缺陷和较低的表面氧化层厚度等。为提升GaSb晶片表面质量,研究人员在化学机械抛光(CMP)、离子束刻蚀(GCIB)、湿法钝化等方面开展了广泛研究。

边子夫等研究了不同抛光液和配比条件下对GaSb晶片表面粗糙度的影响,在采用硅溶胶为磨料、NaClO为氧化剂通过CPM抛光和在合适清洗工艺条件下得到了粗糙度达到0.257 nm的表面。Yan等通过实验分析了不同抛光垫、抛光液浓度、抛光时间和pH值等条件对晶片表面形貌和粗糙度的影响,其采用35%的硅溶胶为磨料、二氯异氰尿酸钠为氧化剂,通过优化抛光时间、压力、温度等工艺条件得到了粗糙度为0.13 nm、无划痕的光滑表面。Furlong等表征分析了通过CMP和腐蚀清洗工艺的GaSb晶片表面质量,其4英寸和6英寸晶片表面粗糙度分别达到小于0和0.4 nm,TTV分别为2.683(4英寸)和9.03 μm(6英寸),表面氧化层厚度为2.5 nm。杨俊等采用CMP和清洗工艺制备得到4英寸GaSb晶片,测得表面粗糙度为0.32 nm、氧化层厚度小于3 nm。程雨等分析了通过CMP 和清洗后的GaSb晶片表面的残留杂质,结果表明残留杂质主要为残留金属杂质和氧化物离子,金属杂质主要有Na⁺、Mg⁺、Ca⁺、K⁺,氧化物离子有SbO⁻、SbO₂、GaO⁻、GaSO等。Liu等研究了化学腐蚀清洗对GaSb表面性能的影响,其采用盐酸和异丙醇对晶片表面进行腐蚀清洗能够将表面氧化层厚度由3-5 nm降至1.3-2 nm,表面粗糙度由1.4 nm 降至0.6 nm。

GaSb材料化学性质活泼,在空气与水中都会反应形成Ga、Sb的氧化物和单质Sb,这些氧化物和悬挂键会导致界面存在非辐射复合中心,导致界面漏电流的产生,影响器件性能。为去除表面氧化物、抑制表面态引起的非辐射复合中心,提升GaSb晶片表面性能,研究人员开展了GaSb表面硫钝化和离子束刻蚀方面工艺研究。Liu等报道了其采用含Na₂S和苯的有机试剂对GaSb表面进行钝化并与水基钝化试剂结果进行了比较。采用水基Na₂S试剂和无水Na₂S试剂处理过的GaSb表面Sb和Ga的化学计量比分别1.51和0.56,采用无水的Na₂S试剂钝化能够有效去除氧化物和单质锑。Robinson等研究了采用(NH₄)₂S试剂在不同浓度和时间条件下的钝化效果,发现采用浓度为21%的(NH₄)₂S进行5分钟的钝化处理氧化物去除效果较好,并在GaSb表面形成了厚度约为14 nm的硫化物层。Wang等及Lebedev等研究了采用(NH₄)₂S和Na₂S试剂进行钝化处理的效果,表明采用(NH₄)₂S试剂效果更有因为Na₂S试剂腐蚀速率高使得晶片表面更加粗糙。安宁等采用S₂Cl₂试剂对GaSb表面进行了钝化,实验结果与(NH₄)₂S溶液处理过的样品进行了,表明经过S₂Cl₂溶液钝化后的样品整体发光强度是其1.5倍,但发光均匀性及表面平整度远不如(NH₄)₂S溶液处理过的样品。Murape等采用([(NH₄)₂S/(NH₄)₂SO₄]+S)试剂在60℃经过15分钟处理可以完全去除表面氧化层,其制备的肖特基二极管反向漏电流较未钝化处理样品降低了一个数量级。气体团簇离子束技术通过团簇离子对表面进行轰击刻蚀用于半导体表面纳米加工,可降低表面粗糙度。Allen和Krishnaswami等将GCIB技术用于GaSb表面制备,分别采用O₂、CF₄/O₂、HBr和Br离子束对GaSb表面进行刻蚀,研究表明采用CF₄/O₂离子束在剂量4×10¹⁵ ions/cm²下分别通过在速电压10 keV和3 keV两步刻蚀可以将表面粗糙度从0.35 nm将至0.23 nm,通过MBE外延生长验证发现通过GCIB处理衬底与外延界面缺陷明显降低。

硫钝化和离子束刻蚀工艺虽然可以在一定程度上改善表面性能,但是由于其实用性和成本劣势难以用于批量生产,化学机械抛光和清洗依然是目前GaSb晶片加工生产的主流工艺。提高单晶片表面质量,提高成品率是GaSb单晶片生产面临的主要问题,因此还需要通过改善抛光和清洗工艺,实现表面氧化控制,降低表面缺陷,提高单晶晶片表面的均匀性和一致性。

GaSb材料应用

GaSb材料由于其良好的性能在红外光电领域表现出重要应用前景,锑化物光电器件正逐步走向市场化应用,成为当前发展热点。GaSb单晶片作为各类功能器件的衬底材料,其主流应用主要呈现在三个方面,分别为红外探测器、红外激光器和热光伏电池。

红外探测器

红外探测技术在气象监测、资源勘探、医疗诊断、农业、航空航天领域应用中发挥着重要作用。目前高性能半导体红外探测技术主要有碲镉汞(MCT)、锑化铟(InSb)、量子阱和锑化物超晶格探测器。其中锑化铟的响应波长无法调节,一般只用于中波红外探测。量子阱红外探测器(QWIP)基于GaAs/AlGaAs材料体系,材料生长和器件工艺都较为成熟。同时采用的GaAs衬底可实现大尺寸制备,具有均匀性好、成本低的优势,但是量子阱红外探测器极低的量子效率和工作温度限制了其性能的提升。MCT是目前发展最成熟和应用最广泛的红外探测技术,MCT生长在晶格匹配的碲锌镉(CZT)衬底上,可以实现1~15 μm连续截止波长覆盖,同时具备高量子效率和低暗电流。但是构成MCT材料的离子键较弱,材料生长过程中缺陷的产生使得材料的均匀性较差,从而影响器件的长期稳定性。此外受到衬底和外延尺寸限制,大面阵应用受到限制,成本较高。

锑化物超晶格探测器采用基于GaSb衬底的InAs/GaSb、InAs/InAsSb Ⅱ类超晶格结构材料,可以充分利用其晶格匹配的条件,灵活设计能带结构,材料的响应截止波长可在3~30 μm范围内连续可调,与MCT相比具有相近的量子效率、高相应率、高电子有效质量、低俄歇复合概率等优点。锑化物Ⅱ类超晶格基于成熟的Ⅲ-Ⅴ族化合物半导体材料生长技术及器件工艺,具有更好的材料均匀性和成本优势,使得其满足大面阵、双色或多色集成等红外探测器的要求。虽然目前及今后较长时间内MCT技术仍然是主流,但是锑化物Ⅱ类超晶格技术凭借其整体性能和成本优势,在红外应用领域逐步替代MCT技术的趋势越来越清晰。欧美等西方国家自上世纪80年代起就开展了锑化物超晶格材料及器件的研究,经过长期的积累和发展已逐步实现从衬底到器件的产业化发展。我国从2007年开始中国科学院半导体研究所率先在国内开始超晶格探测器的研究,中国科学院上海技术物理研究所、昆明物理研究所、哈尔滨工业大学、长春理工大学等国内多个研究机构也逐渐开展锑化物材料的研究工。经过十几年的发展,我国在锑化物超晶格红外探测技术从衬底、外延到器件等方面取得了快速发展,近年来正逐步由实验室走向产业化,未来发展前景十分广阔。

红外激光器

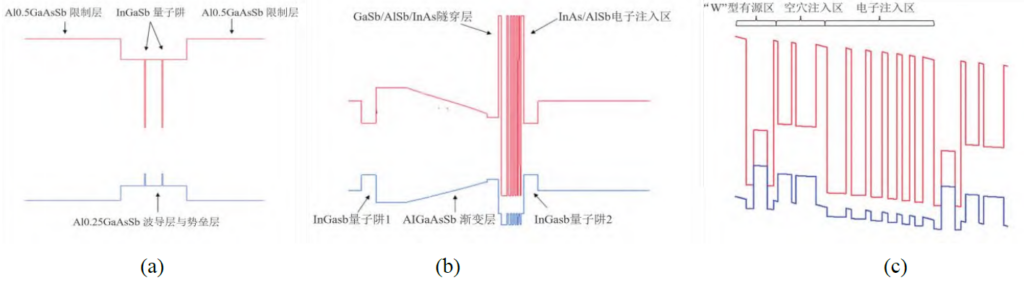

锑化物红外激光器一般通过MBE技术在GaSb衬底上生长GaSb、AlSb、InAs及由此衍生的三元、四元化合物材料制备,在中红外波段具有独特优势,可为红外激光对抗、生物显微成像、医学照明、激光泵浦、气体检测等提供优质光源。GaSb基激光器与InP基和GaAs基等其他中红外激光器相比,具有波长覆盖范围广和容易实现波长调谐的优势,通过精细的能带工程设计,可以实现2~4 μm波段的完整覆盖。锑化物半导体激光器主要分为I型量子阱激光器、I 型量子阱级联激光器以及II型的带间级联激光器,其能带结构如图6所示。其中I型量子阱激光器以及I型量子阱级联激光器的主要优势波段在1.8~3.5 μm波段,其具有瓦级的室温连续输出功率,其中在2 μm附近已经可以实现接近2 W的大功率输出,而在3 μm附近已经可以实现接近1 W的大功率输出。II类带间级联激光器,目前已经成为覆盖3~4 μm波段的主要手段,其可以实现3.5 μm及以上592 mW的大功率输出。

热光伏电池

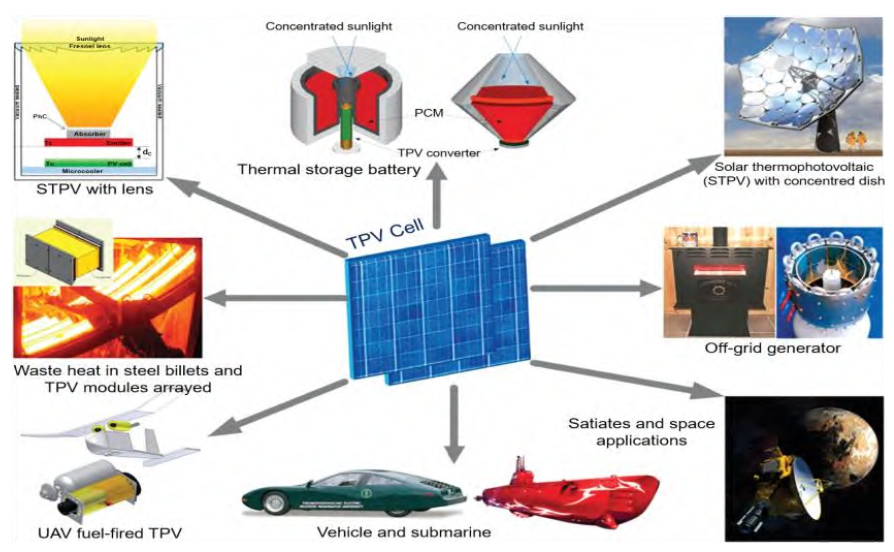

热光伏(TPV)技术是将热源发出的红外辐射通过半导体p-n结(热光伏电池)直接转换成电能的技术,热光伏系统通常包括热源、热辐射器、光学滤波器、热光伏电池、热回收器及辅助组件等,热光伏电池是系统的核心组件。GaSb禁带宽度0.72 eV,温度相应范围(1000 K~1500 K)与辐射器发出的波长能量范围接近,是理想的热光伏电池材料。一般通过在n型GaSb表面通过Zn扩散掺杂制备同质结GaSb电池,这种方法制备GaSb电池具有效率高、工艺简单、成本低的优势成为主流,并应用于商业化生产。Fraas等采用GaSb和GaAs制备的叠层电池转化效率达到35%。在GaSb衬底上通过LPE、MBE或MOCVD外延晶格匹配的InGaAsSb电池材料,其禁带宽度在0.5~0.6 eV,可以拓宽电池光谱相应范围,能够更多了利用辐射器产生的辐射光谱,与温度较低热辐射光谱匹配,增加输出的电功率。与GaSb电池类似,InGaAsSb电池也可以通过在p型层通过浓度梯度建立内建电场,降低暗电流,提高开路电压。图7展示了热光伏电池的应用,如基于热光伏技术的热电联产(CHP)系统可以为住宅供暖的同时提供电能,提高能源利用率;基于放射性同位素热源或反应堆热源的热光伏发电系统为可以为深海、深空探测提供电源。此外,热光伏电池技术在太阳能热光伏、工业余热回收利用、热储能系统等领域也有重要应用。

总结和展望

GaSb单晶是制备锑化物红外探测器、激光器和热光伏电池等器件的关键衬底材料,随着锑化物红外光电技术的迅速发展,特别是锑化物Ⅱ类超晶格红外焦平面探测技术的发展应用,极大的带动了GaSb材料的发展。锑化物红外焦平面技术正向大面阵、多色、高性能方向发展,为满足需求、降低成本,要求GaSb单晶也会向更大尺寸、高质量方向发展。西方发达国家已经实现2~4英寸GaSb晶片的产品化,并正在开展6英寸及以上更大尺寸、更高质量的GaSb晶片技术研发。国内GaSb单晶技术也发展迅速,2~4英寸GaSb单晶片也实现了批量生产应用,6英寸单晶片加工技术也在研发中。与国外水平相比,国内GaSb晶体质量达到了国际同等水平,但是在晶片表面质量和稳定性方面还需进一步提升。在红外技术应用需求带动下,近年来越来越多的科技企业和机构进入红外领域并开展锑化物材料和器件研发和生产,整个行业的蓬勃发展进一步刺激了对GaSb材料的需求,大尺寸、高质量的GaSb单晶材料的未来产业化发展前景广阔。

这项研究获得国家自然科学基金(62374161)的资助和支持。

论文链接:

DOI: 10.16553/j.cnki.issn1000-985x.20231030.001