锑化铟(InSb)中波红外探测器具有非常突出的技术优势,常被用于导弹制导、光电侦察、天文航天等领域。一般来说,锑化铟晶片在加工完成后可能会存放一段时间才用于制备探测器,所以其长期存放的性能稳定性是影响后续制备器件性能的关键。此外,锑化铟红外探测器在长期使用后可能会新增盲元,大大降低了探测器的性能。

据麦姆斯咨询报道,近期,华北光电技术研究所的科研团队在《红外》期刊上发表了以“锑化铟晶片高温加速贮存性能变化研究”为主题的文章。该文章第一作者为吴玮工程师,主要从事红外及激光材料与器件质量可靠性方面的研究工作。

本文通过对锑化铟晶片进行高温加速试验来测量不同时间点的几何参数、表面粗糙度、位错密度和电学参数,从而获得锑化铟晶片在高温加速贮存下性能的变化。

实验

试验过程

对材料的低温烘烤其实相当于常温环境下的加速试验过程。通过该模型可以设计高温加速试验来模拟材料长时间自然时效下的残余应力去除情况。一般来说,探测器的低温烘烤加速试验选定温度为70~85℃。本文选用80℃作为低温烘烤可靠性试验温度。

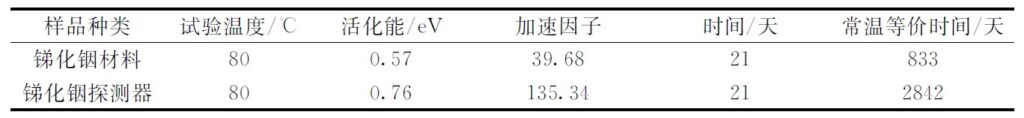

表1列出了锑化铟材料以及探测器在80℃下的加速试验等效时间计算结果。从表中可以看出,锑化铟晶片在80℃下烘烤21天相当于在22℃常温下存放两年多,探测器在80℃下存放21天相当于在22℃常温下存放7年多。为模拟两年以上的晶片常温存放时间,本文试验设定低温烘烤时间为21天。

表1 加速试验等效时间计算结果

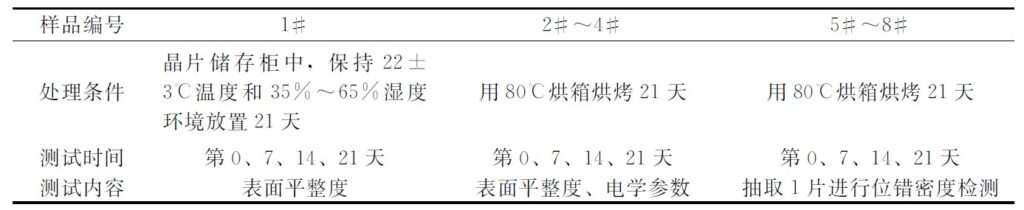

选取8片锑化铟<111>晶向晶片并将其单面抛光加工至525±25 μm,然后进行清洗。按照表2列出的各样品试验参数进行试验及测试。

表2 各样品试验参数表

性能测试与表征

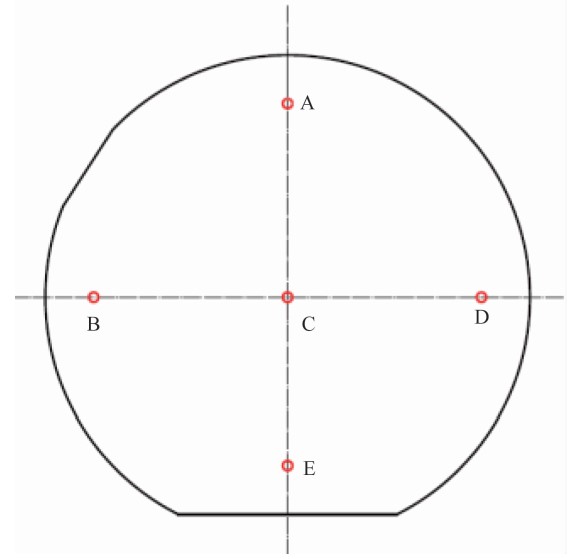

采用光学轮廓仪进行晶片表面平整度以及表面粗糙度的测试。光学轮廓仪的测试波长为623.8 nm,表面平整度测量范围为全片,表面粗糙度测试范围为167 μm × 167 μm。表面粗糙度测量点位置如图1所示,均取Rα值作为表面粗糙度测试值。

采用霍尔测试系统对晶片的载流子浓度、迁移率进行测量。测量温度为77 K,磁场强度为1000 Gs,样品电流为1 mA。采用CP₄腐蚀液对样品进行腐蚀,然后使用奥林巴斯公司的表面缺陷显微镜进行晶片表面位错腐蚀坑扫描(放大倍数为50×)。

结果与讨论

几何参数变化

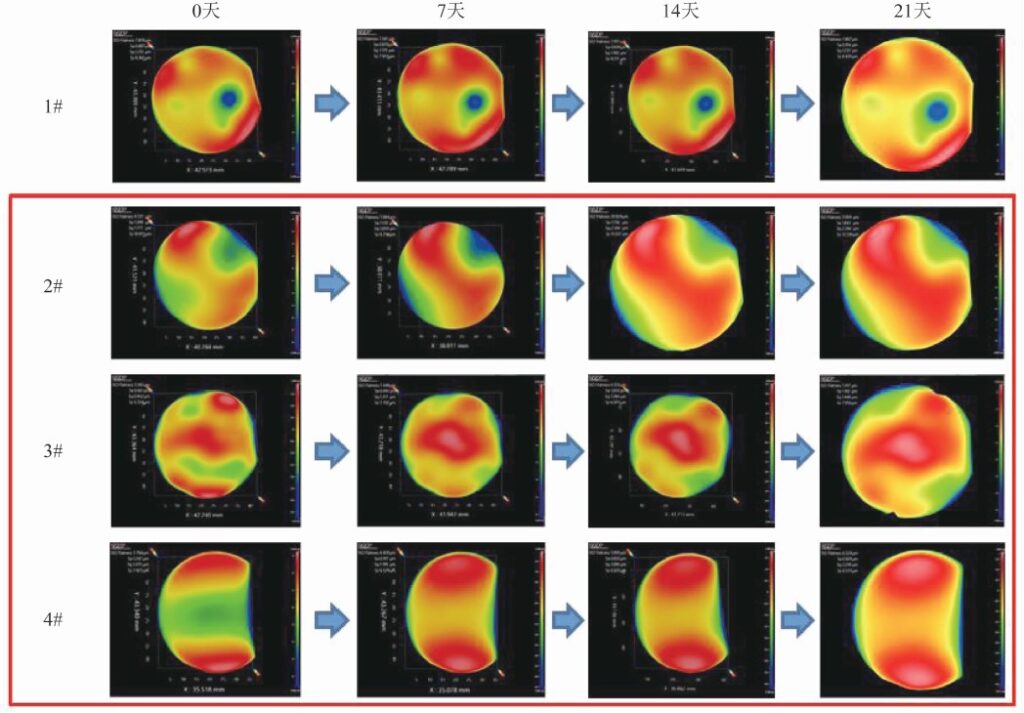

图2为晶片在第0、7、14、21天的面型变化图。可以看出,在常温常湿条件下放置的1#晶片的表面平整度未发生明显变化,但是另外3片在80℃下烘烤的晶片均出现中间略微凸起的现象,且随着时间的延长趋于严重。图3所示为晶片在第0、7、14、21天的表面平整度变化曲线。其中,1#样品的表面平整度基本无变化,3#、4#样品有轻微变化,而2#样品变化幅度较大。

一般认为,在高温过程中半导体晶片产生塑性形变的原因是位错沿着(111)面滑移。晶片表面存在损伤,在深入亚表面甚至更深一些的裂纹或者沉淀位置上会存在位错。在高温环境中这些位置会产生新的位错,同时在一定温度梯度下它们会沿一定方向运动,直接导致晶体内部的滑移。然而锑化铟晶片原生位错较少,如果发生形变只可能来源于晶片新增位错,包括体内新增位错和表面新增位错。本文使用的样品背面为非抛光表面,表面损伤较多,表层加工引入的位错多。如果体内无新增位错,极有可能是由背面的位错滑移导致晶片形变。2#样品的外形变化幅度较大可能是因为其初始表面平整度较差导致晶体生长或加工时存在较大的应力。

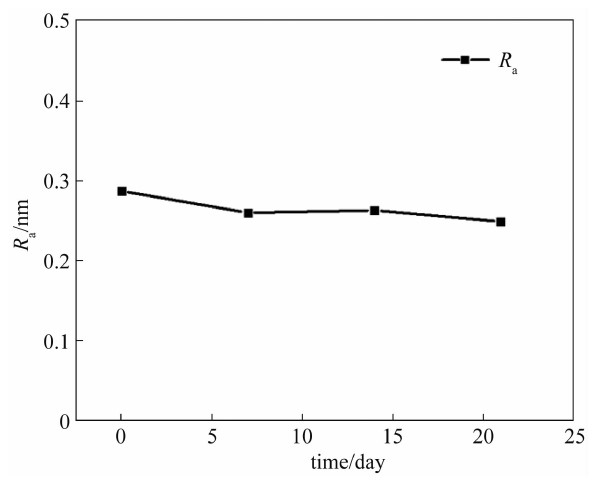

表面粗糙度变化

高温加速试验过程中晶片表面粗糙度(抛光面)随高温加速试验时间的变化曲线如图4所示。结果显示,表面粗糙度基本未发生变化。文献中提到,只要不超过350℃,锑化铟表面的化学配比基本不变;不超过450℃时,被破坏的深度只发生在很浅的表层内,大约小于1.6~2.4 nm;250℃时,真空/氢气条件下锑化铟晶片表面氧化层仅仅发生轻微的变化。锑化铟晶片抛光完成后,室温环境下其表面在几十秒内迅速形成一层氧化层,在后续的时间内氧化层生成速度大幅降低,因此本文试验样品表面在制备完成后的短时间内即形成较为稳定的氧化层。本文试验温度仅为80℃,远低于350℃,所以表面化学成分变化很小。这也解释了在长时间退火情况下锑化铟晶片表面粗糙度未发生明显变化的现象。

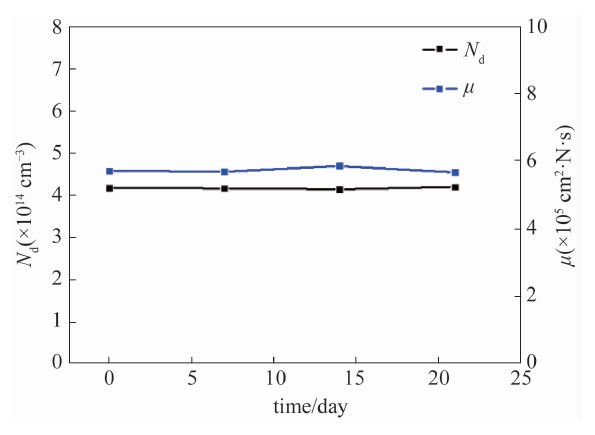

电学参数变化

图5所示为不同时间点两个样品的载流子浓度变化曲线。可以看出,随着低温烘烤时间的增加,未处理的材料片载流子浓度基本不变,而扩散完的材料片载流子浓度明显降低。此外,两个样品的导电类型一直保持为N型。马基申定则提到,一般晶体材料的电阻率主要受缺陷散射等因素影响。一般情况下,高温处理能够减少材料的空位等点缺陷以及位错等线缺陷,从而提高晶格质量、降低缺陷等对电子的散射,所以高温处理后材料的电阻率降低了。有些经过高温处理的材料的晶粒尺寸增大且更均匀、晶粒外形更规整、晶粒表面更光滑、氧含量更少,导致迁移率增大。高温退火对于去除硅单晶中的氧沉淀有较为明显的作用,氮-氧复合体逐渐分解,氧杂质和氮杂质大量向外扩散,导致硅中的氧、氮杂质浓度降低。相关试验证实,氮杂质在高温1300℃退火时有很高的扩散速率,从而改变载流子浓度及迁移率。然而锑化铟单晶材料本身基本不存在晶界、夹杂、氧沉淀等缺陷,而且位错、空位等缺陷极少,所以在如此低的温度下这些缺陷可能并未大量消失或者新增,从而使得锑化铟电学参数并未随高温加速试验变化。

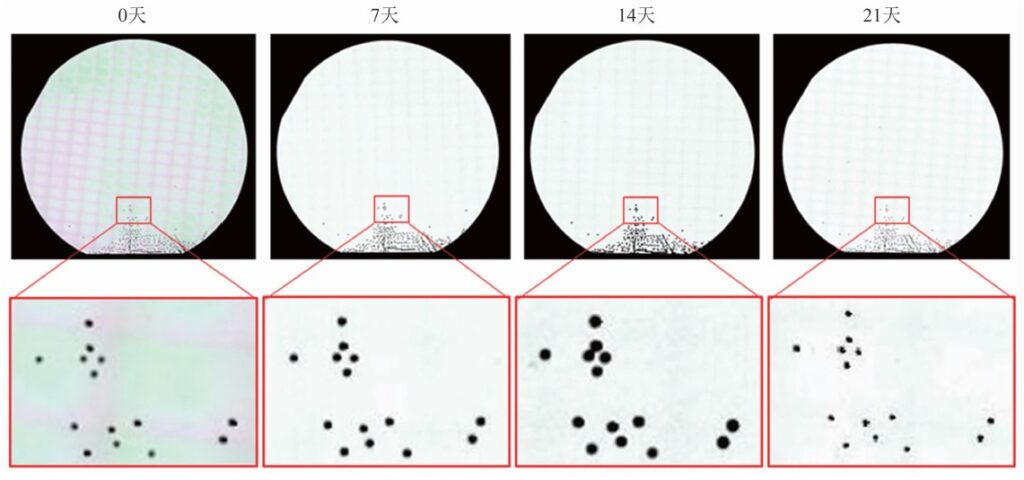

位错缺陷变化

随着烘烤的进行,锑化铟的In面位错分布的变化如图6所示。可以看出,在该烘烤条件下,21天内锑化铟In面无新增位错,且原生位错未发生移动。

半导体材料位错形成的主要模型是基于热弹性理论的临界切应力(CRSS)模型。锑化铟的分剪切应力为5 N/mm²。在高温加速试验过程中,环境温度仅为80℃,无法产生超过临界剪切应力的热应力,导致晶体内部并不能产生新的位错缺陷。在一定的温度条件下,能够激活锑化铟晶体中α位错的移动。

在高温加速试验中,锑化铟晶片体内的位错缺陷没有新增和移动,证明晶片外形变化并非由晶体内部缺陷引起,而可能是由晶片粗糙背面的位错缺陷的移动导致的。另外还证明了晶片的电学参数并未因位错缺陷的新增而变化。

结束语

本文通过对锑化铟晶片进行高温加速试验,获得了80℃烘烤21天过程中的锑化铟晶片性能变化数据。在烘烤过程中,晶片会产生轻微的变形,表面粗糙度基本无变化。在该试验条件下,晶片体内位错没有新增和移动,载流子浓度等电学参数无变化。结果表明,在80℃和21天高温加速试验条件下,锑化铟抛光晶片的主要性能指标未发生明显变化。常温存储时,晶片性能在至少2年的时间内不发生变化。在本文高温加速试验中,有一个样品的表面平整度变化较大,后续需要对样品原始平整度与高温烘烤变形之间的关系进行进一步的研究。

论文链接:

DOI: 10.3969/j.issn.1672-8785.2023.08.002