随着碲镉汞红外焦平面技术的发展,对碲镉汞材料的面积大小、组分均匀性以及电学性质的要求越来越高。要实现载流子在较大范围内的控制以满足各类红外探测器的要求,需要对碲镉汞材料进行掺杂。掺杂技术与pn结的性能及质量相关。基于p-on-n器件结构,n型掺杂时少子寿命高,光电二极管的暗电流较低。此外,n型吸收层的高电子迁移率降低了串联电阻,可制备非常大的阵列。

据麦姆斯咨询报道,近期,华北光电技术研究所的科研团队在《红外》期刊上发表了以“分子束外延In掺杂硅基碲镉汞研究”为主题的文章。该文章第一作者为王丹,主要从事红外材料分子束外延技术方面的研究工作。

本文主要利用MBE设备实现了硅基MCT的原位n型掺杂。在固定MCT组分下,研究了In源温度与n型掺杂水平的关系。此外,制备了不同In掺杂浓度的MCT外延材料,研究了掺杂浓度对材料位错的影响。在低温汞饱和蒸气压下对材料进行了处理,然后测试了汞空位补偿后材料的电学性能,并研究了退火后材料电学性能的变化情况,最终实现了质量高、电学性能良好的In掺杂MCT材料制备。

实验过程

利用芬兰DCA仪器公司生产的MBE生长系统在3 in Si(211)晶圆表面上生长In掺杂MCT外延层。生长之前,对Si晶圆衬底进行表面预处理。经过湿化学清洗过程,在硅晶圆表面上形成氢钝化层。氢钝化后,将硅晶圆装入进样舱和缓冲室(进行除气),再将其转入生长腔室。首先进行氢脱附,再经过As钝化、ZnTe缓冲层生长,最后生长厚度约为6 μm的CdTe缓冲层。采用直接掺杂的方法将In掺至MCT中。生长MCT时直接打开In源的挡板门。当MCT生长结束时关闭所有挡板门,获得In掺杂MCT外延片。设置不同的In源温度,制备In梯度掺杂MCT外延层,用于研究源温对In掺杂浓度的影响。

将In掺杂MCT外延片划成20 mm×20 mm的小片,封管后在汞饱和条件下进行汞空位补偿退火。将所有实验样品在250℃汞饱和蒸气压下退火48 h。

用傅里叶红外光谱仪(FTIR)测试样品材料的组分和厚度。用光学显微镜和场发射扫描电子显微镜(SEM)观测MCT外延层的表面形貌。In掺杂水平通过SIMS进行测试表征。对In掺杂MCT外延片进行汞空位补偿处理后,在液氮温度下对其进行了霍尔测试,以确定材料的类型、载流子浓度和载流子迁移率。使用Chen腐蚀液来确定腐蚀坑密度(EPD)。

结果分析及讨论

基于单质In,在固定组分的情况下进行了In梯度掺杂MCT薄膜的制备。在同一生长过程中,相比于非掺杂MCT制备,仅升高In源温度,最终获得了材料厚度为8.5 μm、组分为0.30的MCT外延层。

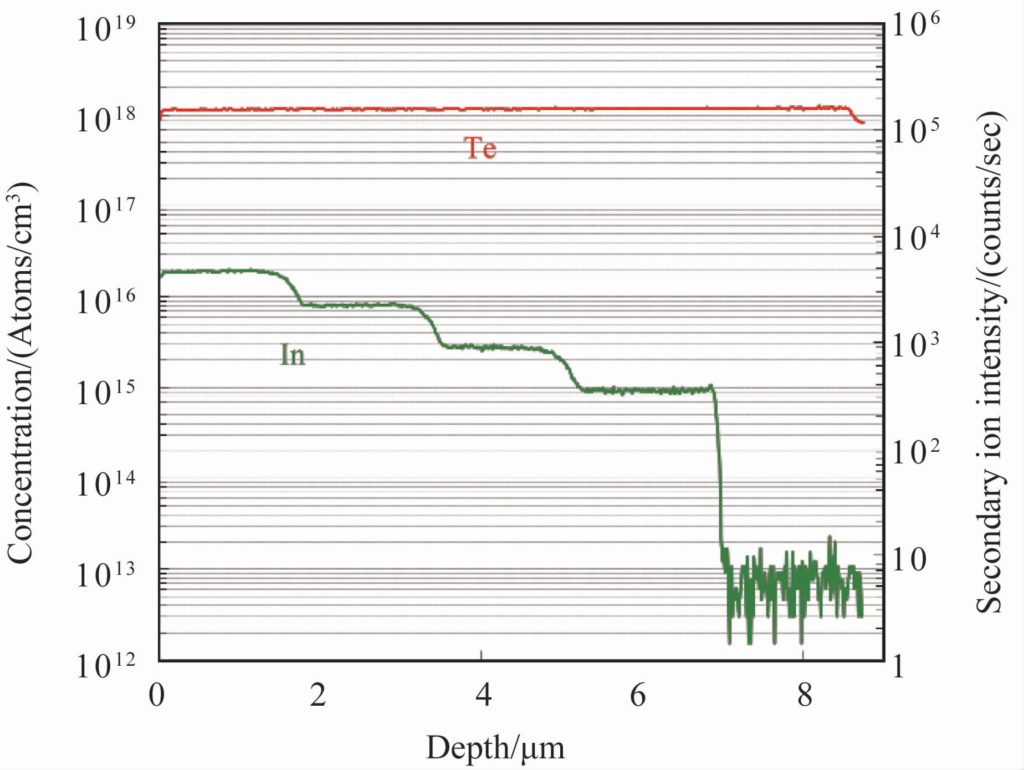

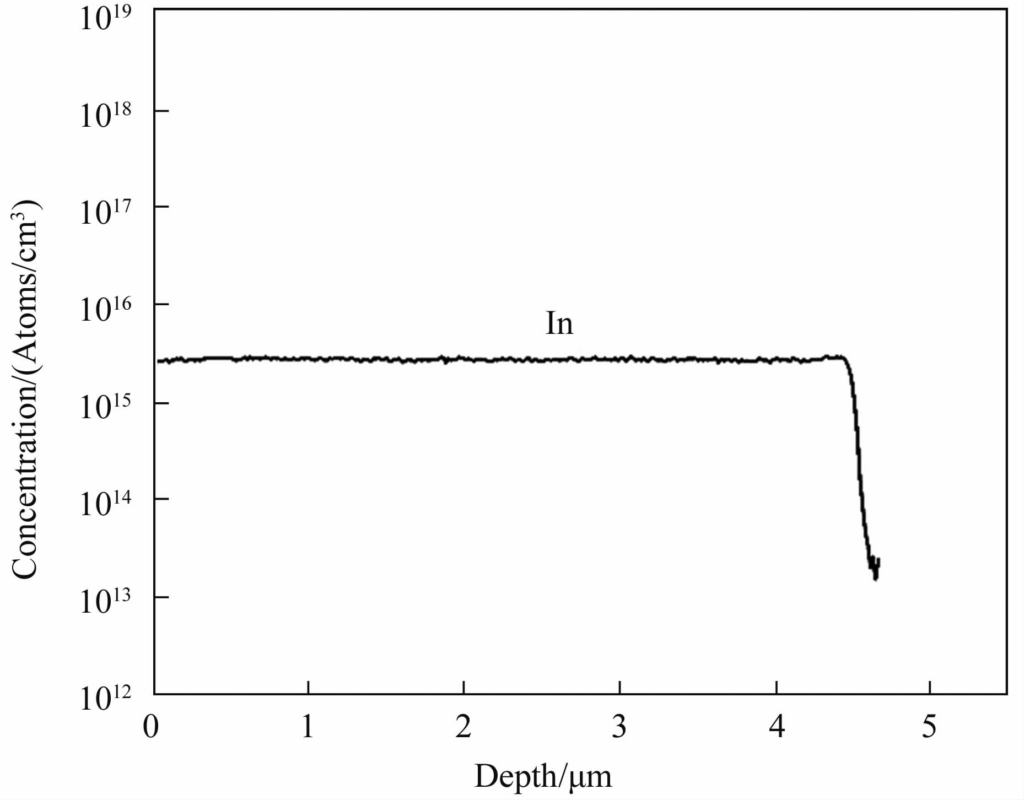

用SIMS检测掺杂的In离子浓度(结果见图1)。掺杂源温度分别为400℃、420℃、435℃和450℃。从图1中可以看出,In掺杂区浓度基本没有波动,表明掺杂浓度均匀;改变掺杂源温度时,出现明显的陡峭坡度,说明通过直接控制挡板门的开关即可开始或停止掺杂过程。使用单质In可使组分为0.3左右的MCT材料实现1×10¹⁵~2×10¹⁶cm⁻³的掺杂浓度。对于In掺杂,在同一生长过程中,通过调整In源温度可制备出不同掺杂水平的碲镉汞。美国Raytheon Vision Systems公司的相关研究表明,在相同的生长过程中,In掺杂对MCT的组分值不敏感。对于给定的源温,不论组分值是多少,都会得到相同的掺杂水平。在典型的生长温度范围(170~190℃)内,In掺杂不依赖于生长温度,而只依赖于生长速率;在固定的源温下,通过较低的生长速率可以得到较高的掺杂水平。

生长在硅衬底上的MCT薄膜的表面宏观缺陷和内部位错是影响红外探测器性能的两类最重要的缺陷。相比于在晶格匹配的CdZnTe衬底上生长MCT,在硅替代衬底中减小位错密度仍是一个重大挑战。在MBE过程中,生长温度和束流比对MCT外延层的位错和表面缺陷密度有较大的影响。在固定源温下,元素的粘附系数是影响材料质量的主要因素。由于Te和Cd的粘附系数高,Te或CdTe变化仅会改变生长速率和成分,而对表面形态没有明显影响。在理想的生长温度下,保持生长温度恒定,通过改变In束流的大小可获得不同n型掺杂浓度的MCT外延材料。因此,为了制备高质量n型MCT材料,将In的粘附系数作为In束流的函数进行了研究。

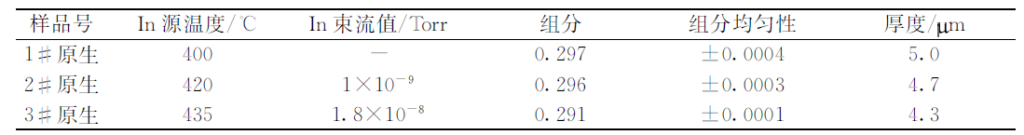

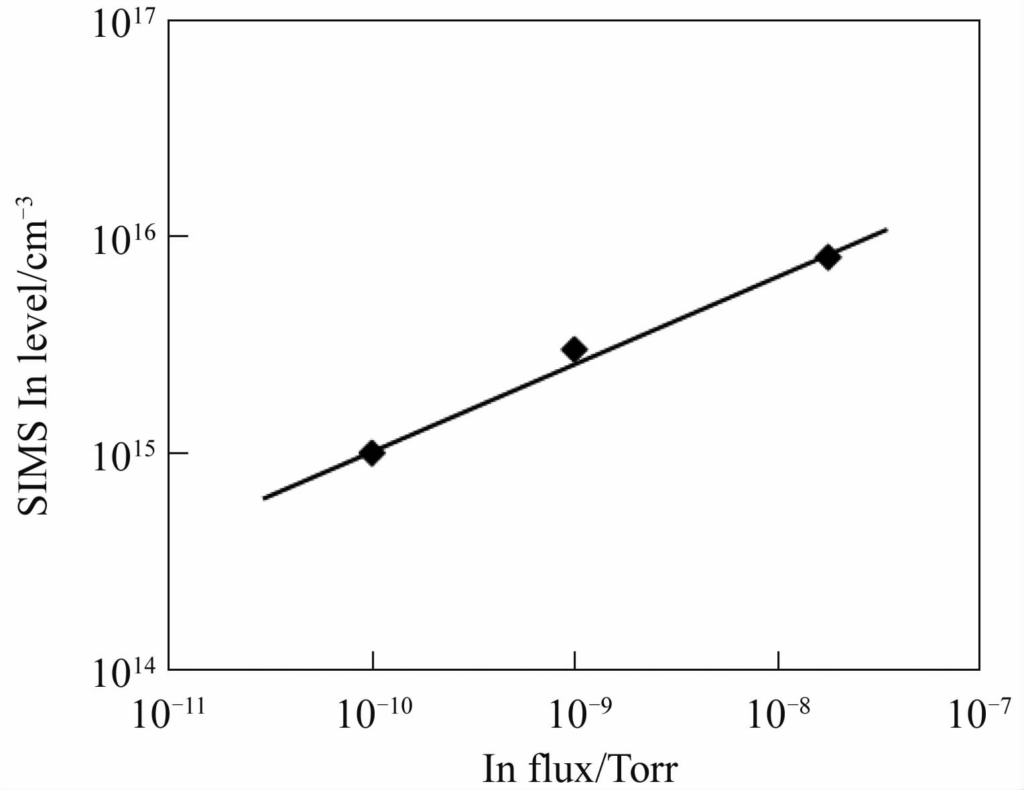

In掺杂实验过程中对掺杂浓度进行精确控制。通过调节In源温度,测试In束流的大小。表1中显示了不同In掺杂温度与束流大小的对应关系。当In源温度控制在435℃时,In的束流值为1.8×10⁻⁸ Torr;直至温度降低为400℃时,束流值与MBE腔内背景值基本一致。图2是In束流与SIMS测试的In掺杂水平的关系图。可以看出,在掺杂浓度9×10¹⁵ cm⁻³以下,In掺杂水平随着In束流的增加而线性增加。

表1 MBE原位In掺杂工艺及参数

利用FTIR光谱仪对样品进行组分及厚度测量。测试点均匀分布,基本涵盖整个3 in MCT外延片。样品组分值在设计值0.3左右(见表1)。测试结果表明,整片组分标准偏差的最大值约为±0.0004,生长的MCT厚度在4~5 μm之间。可以看出,在MBE系统中获得的In掺杂外延片具有优异的面组分均匀性。

利用Chen腐蚀剂腐蚀材料,产生与位错1∶1对应的腐蚀坑。图3为不同In掺杂浓度MCT材料位错的SEM图。经统计,不同In浓度样品的EPD值分别为1.98×10⁷ cm⁻²、1.71×10⁷ cm⁻²、1.80×10⁷ cm⁻²,与未掺杂MCT的EPD值相当。图3(a)和图3(bb)显示了MCT样品的位错形状,主要的腐蚀坑形态为三角形,同时也有少量倾斜角形状(绿色标注)和类鱼眼状(红色标注)。图中三角形位错是数量最多的形状,沿<111>方向排列。Vaghayenegar M等人认为三角形凹坑与Frank部分位错相关,类鱼眼状腐蚀坑与具有1/2[011]Burgers向量的位错相关,斜坑的性质比类鱼眼状和三角形坑更复杂。他们利用循环热退火证实了类鱼眼状腐蚀坑是退火期间与其他位错发生反应的移动位错。

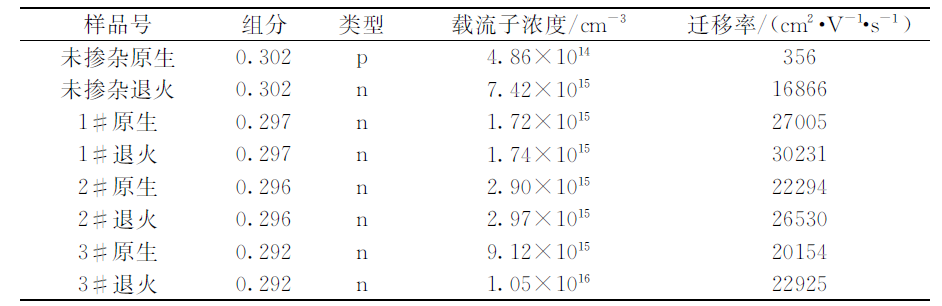

一般用霍尔效应测量半导体中载流子的运输特性,可得到载流子类型、浓度和迁移率等电学参数。为了测量In掺杂MCT的电学性质,在0.1T磁场强度、77 K温度下对外延片进行霍尔测试(结果见表2)。原生未掺杂MCT外延片的霍尔测试结果显示为p型,载流子浓度为4.86×10¹⁴ cm⁻³,迁移率为356 cm²/(V·s)。由于MBE碲镉汞为富碲生长,因此原生片表现为以汞空位为主的p型材料。

表2 不同In掺杂浓度时的霍尔测试结果

对于表2中所制备的未掺杂MCT外延层,经过低温汞空位补偿后,n型浓度为7.42×10¹⁵ cm⁻³,比In掺杂材料电子的有效迁移率值低。究其主要原因,是缺陷层中含有低迁移率局域电子。另外,当电子浓度较低时,材料中存在的受主杂质呈电离状态,没有施主电子的充分补偿,其散射作用较明显,导致迁移率较低。

利用SIMS测试了420℃源温下生长的In掺杂MCT外延片(结果见图4)。可以看出,In掺杂浓度约为2.9×10¹⁵ cm⁻³。霍尔测试中此原生材料的载流子浓度约为2.9×10¹⁵ cm⁻³,迁移率为22294 cm²/(V·s)。在这项工作中研究的In掺杂MCT外延片接近100%载流子激活。

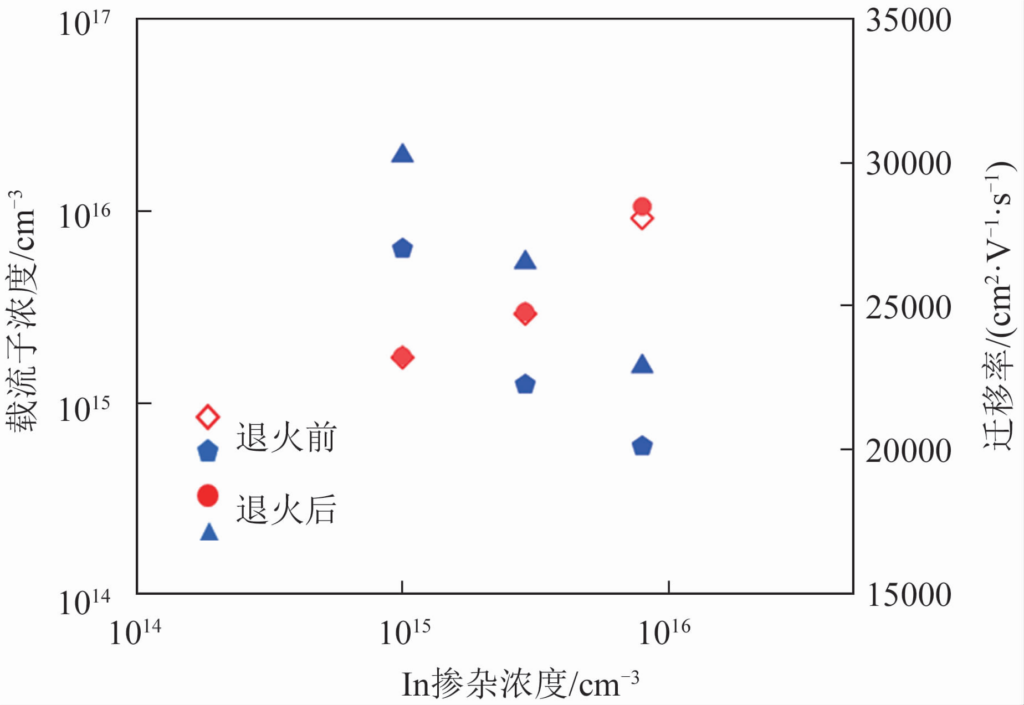

不同掺杂浓度的MCT外延片在250℃汞饱和蒸气压下退火48 h后的载流子浓度和迁移率结果如图5所示。可以看出,退火后材料的电学性能有所改善,具体表现为载流子迁移率提高,载流子浓度没有显著变化。In掺杂能够提高材料的均匀性,从而获得较高的电子迁移率。

结束语

利用MBE系统生长了In掺杂硅基MCT材料。基于直接掺杂的方法,通过控制掺杂源温度获得了不同掺杂水平的MCT外延片。SIMS测试表明,掺杂浓度范围为1×10¹⁵~2×10¹⁶cm⁻³。研究发现,在小于9×10¹⁵cm⁻³的掺杂范围内,In掺杂水平随着In束流的增加而线性增加。对比不同In掺杂浓度的MCT组分、表面形貌和晶体质量后可知,2×10¹⁶cm⁻³的低浓度掺杂并不会造成材料表面质量的劣化和位错密度的增加。利用霍尔测试对In掺杂MCT的载流子浓度、迁移率和导电类型进行了表征。结果表明,In掺杂MCT外延片为n型导电;与未掺杂样品相比,In掺杂材料的电子有效迁移率明显提高。在250℃汞饱和蒸气压下退火后,In掺杂MCT外延片接近100%载流子激活。随着焦平面阵列向大规格、高工作温度发展,需要进一步对材料微观结构和杂质缺陷等的产生机理以及掺杂后材料电学性能的提升方法进行研究。

论文链接:

DOI: 10.3969/j.issn.1672-8785.2023.03.003