目前,非制冷红外探测器的封装成本在总成本中占比超过了50%,同MEMS技术一样,封装技术是制约非制冷红外探测器发展的关键因素之一。非制冷红外探测器的封装形式主要包括金属封装、陶瓷封装、晶圆级封装以及近期出现的像素级封装。相较于其他3种封装形式,陶瓷封装能够使非制冷红外探测器兼具高性能、低成本、小体积和轻质量等优点,是目前非制冷红外探测器封装的主流形式。随着国内吸气剂制备技术的突破,薄膜型吸气剂已经可以集成在陶瓷封装的红外窗口上,这给非制冷红外探测器向着低成本、小型化的发展提供了机会。

据麦姆斯咨询报道,近期,烟台艾睿光电科技有限公司研究团队在《红外技术》期刊上发表了以“非制冷红外探测器陶瓷封装结构优化及可靠性分析”为主题的文章。该文章第一作者为刘继伟工程师,主要从事非制冷红外探测器封装设计方面的研究。

该文章针对薄膜型吸气剂陶瓷封装的开发,以某款量产探测器陶瓷封装结构为基础,提出一种非制冷红外探测器陶瓷封装优化结构,基于ANSYS Workbench有限元分析,对原始结构和优化结构进行随机振动分析和随时间变化的载荷冲击分析。

器件封装结构模型建立及可靠性分析

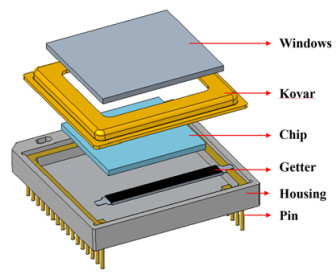

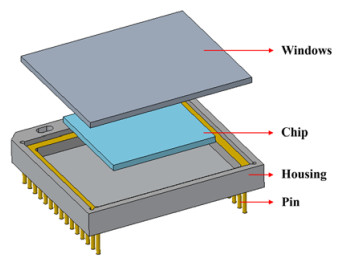

传统非制冷红外探测器的陶瓷封装形式主要由红外窗口、可伐框、吸气剂、管壳、芯片和引脚组件构成。图1展示了某款陶瓷封装形式的非制冷红外探测器的原始结构,本文针对该款结构进行了优化,采用薄膜吸气剂方案,取消可伐框,使整个探测器的制作成本降低了约5%;同时,由于片状吸气剂的取消,整体探测器的宽度由22 mm缩减为19 mm,可伐框的取消使探测器的高度由8.03 mm缩减为6.45 mm,体积整体减小约30%,优化后结构如图2所示。由于可伐框主要在红外窗口与管壳之间起缓冲作用,可以提升红外窗口耐受振动和机械冲击的能力,结构优化后的陶瓷封装形式应着重研究产品的可靠性。本文基于ANSYS Workbench建立三维有限元模型进行可靠性仿真,对比分析了原始结构、优化结构在随机振动和随时间变化的载荷冲击过程中形变和受力的情况。

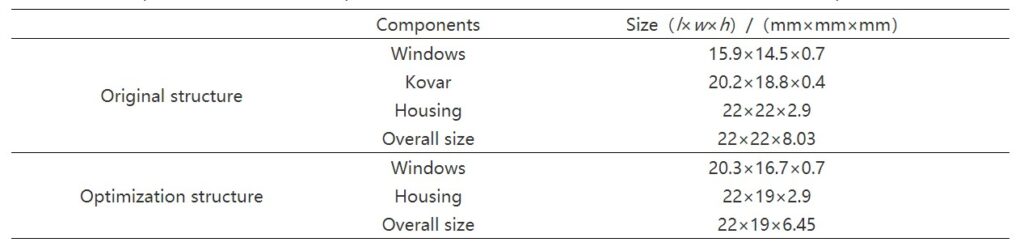

由于本文主要研究原始结构、优化结构在可靠性验证过程中形变和受力情况,因此去除了对分析结果影响较小的圆角、倒角,并对焊料部分进行了一定的简化,同时对原始结构的吸气剂部分进行简化,得到三维仿真模型。三维仿真模型的各个组件及探测器整体尺寸参数如表1所示。

表1 某款陶瓷红外探测器优化前后各组件及整体尺寸参数

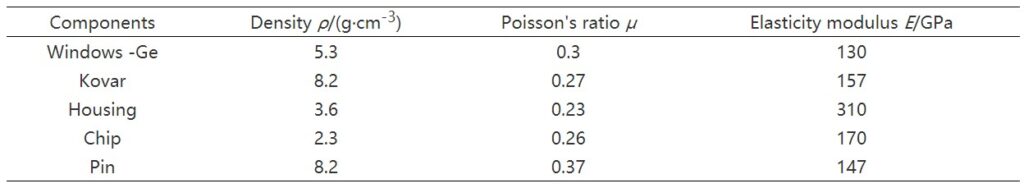

仿真过程使用ANSYS Workbench软件,在可靠性分析中建立有限元模型、加载边界条件与计算、查看结果与后处理。仿真过程中各组件的力学性能参数如表2所示。

表2 各组件材料参数

大约有三分之一左右的电子器件的失效或故障是由振动引起的。根据使用环境的不同,探测器受到的随机振动的频率和振幅也不相同。探测器能够经受不同使用环境下随机振动的强度直接关系到探测器在不同场景下的稳定性。由于随机振动十分复杂,本文采用功率谱密度的分析方法,确定探测器结构对功率谱随机载荷的动力响应。

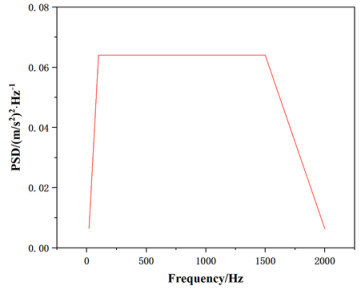

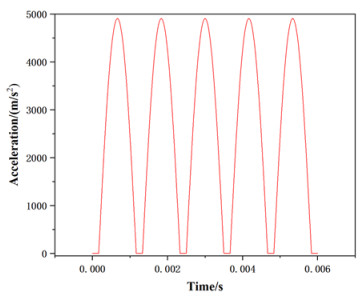

参照国家军用标准,对优化前后非制冷红外探测器的陶瓷封装形式进行了两种最常见的结构动力学可靠性分析——随机振动分析和半正弦波分析。随机振动分析使用加速度功率谱,频率范围从20Hz到2000Hz,加速度的总均方根10.2G,G代表加速度总均方根值,如图3所示。半正弦波分析峰值500g,持续时间1ms,三轴六向,每个方向冲击5次,波形函数,如图4所示。

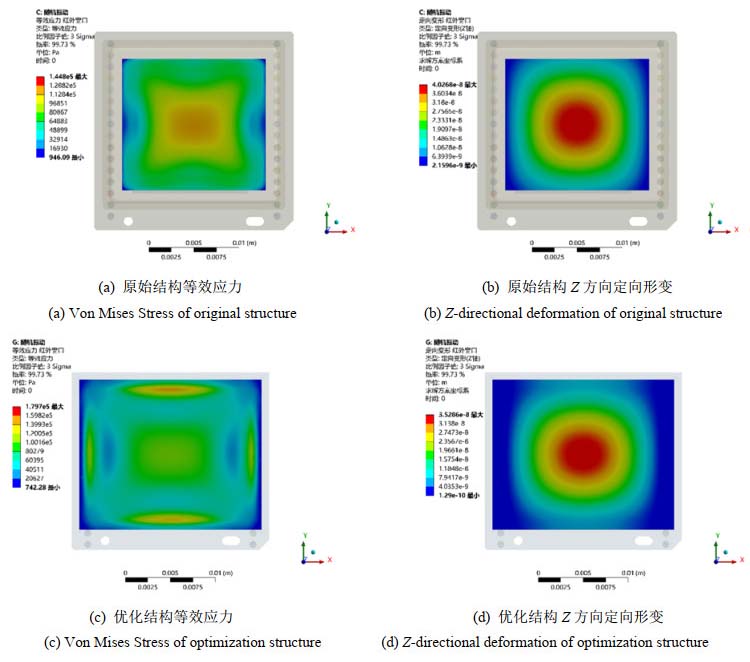

在随机激励载荷作用下,探测器各组件的最大形变出现在红外窗口处,图5比较了优化前后两种结构的红外窗口在随机激励载荷作用下的等效应力和Z方向的形变。最大等效应力发生在红外窗口与下方组件的接触位置,最大形变出现在红外窗口的中心位置。取消可伐框之后降低了对窗口的缓冲保护作用,相较原始结构,优化结构各组件在10.2G随机振动环境载荷作用下等效应力均有所增加,凹陷变大。尽管如此,优化结构依然满足可靠性要求。材料受外应力负载到一定限度时,即使不增加负载,材料仍会继续发生明显的塑性形变,这种现象叫“屈服”,发生屈服时的应力称为屈服极限,超过这一数值材料会发生断裂。红外窗口和芯片的主体材料分别为锗和硅,两种材料的屈服极限分别为115MPa和7000MPa。原始结构和优化结构所受的最大应力远远小于材料的屈服极限,完全满足可靠性要求。仿真结果表明优化后探测器能够通过环境试验条件要求的随机振动试验,探测器设计满足10.2G载荷条件下的随机振动可靠性要求。

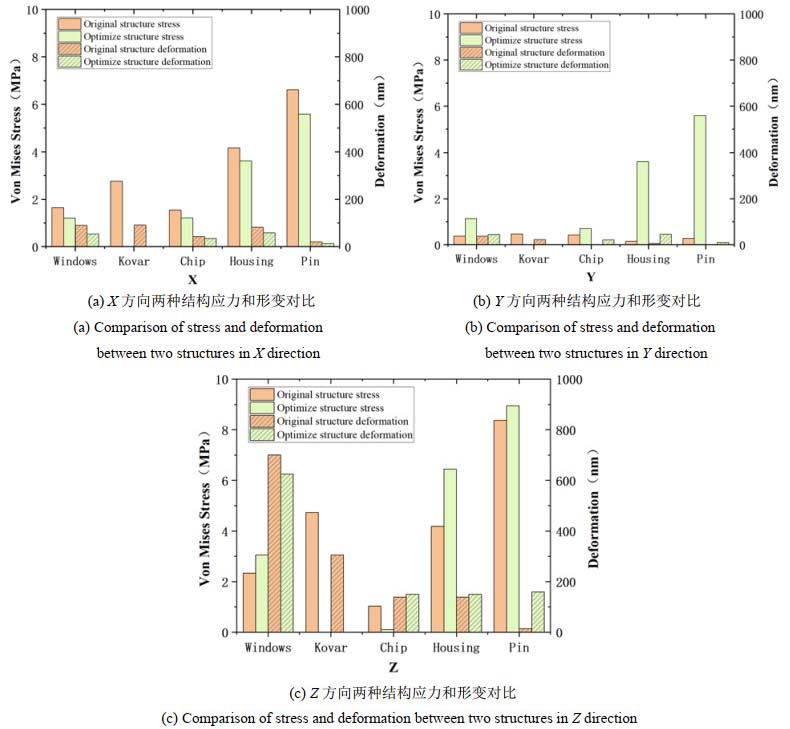

采用模态叠加法,验证了非制冷红外探测器陶瓷封装两种结构在承受国军标要求的500g半正弦波冲击振动环境后的影响。如图6(a)、(b)、(c)所示,探测器各组件在X、Y、Z三个方向上最大等效应力和最大形变均发生在Z方向上。考虑到红外窗口是探测器最容易失效的组件,红外窗口受到最大等效应力为3.05MPa,远小于红外窗口的屈服极限115MPa。

结论

本研究提出了一种非制冷红外探测器陶瓷封装优化结构,并对优化前后结构在10.2G随机振动环境和500g半正弦波机械冲击振动环境下的可靠性进行了有限元仿真分析,同时研究了红外窗口材料和厚度对机械冲击振动环境可靠性仿真的影响,得到结论如下:

1)相较于优化前的结构,优化后陶瓷封装的非制冷红外探测器的制作成本降低了约5%,体积减少了约30%。

2)10.2G随机振动环境分析过程中,优化后各组件受到的等效应力有所增加,但均远小于各组件材料的屈服极限。

3)500g半正弦波冲击振动环境分析过程中,优化前后Z方向各组件形变最大,且优化后各组件受到的应力指标都在允许范围内。校核发现红外窗口的安全裕度M.S.=30,完全满足可靠性要求。

4)在500g半正弦波冲击振动环境下,红外窗口厚度越大,窗口的可靠性越高;在窗口厚度相同时,硅材料的窗口可靠性表现更好。

本文验证了非制冷红外探测器陶瓷封装结构优化设计的合理性,为非制冷红外探测器陶瓷封装结构向着低成本、小型化、高可靠性等方面发展提供了参考。

论文信息:

http://hwjs.nvir.cn/cn/article/id/ff1ba8d6-173a-4160-877a-06c899253810